гранулятор

Хотите, чтобы мы гранулировали ваш материал?

Услуги грануляционного оборудования

Химические

Горная промышленность

Сельское хозяйство

Удобрения

Фармацевтика

Пищевая промышленность

Биомасса

Учреждения

Параметры

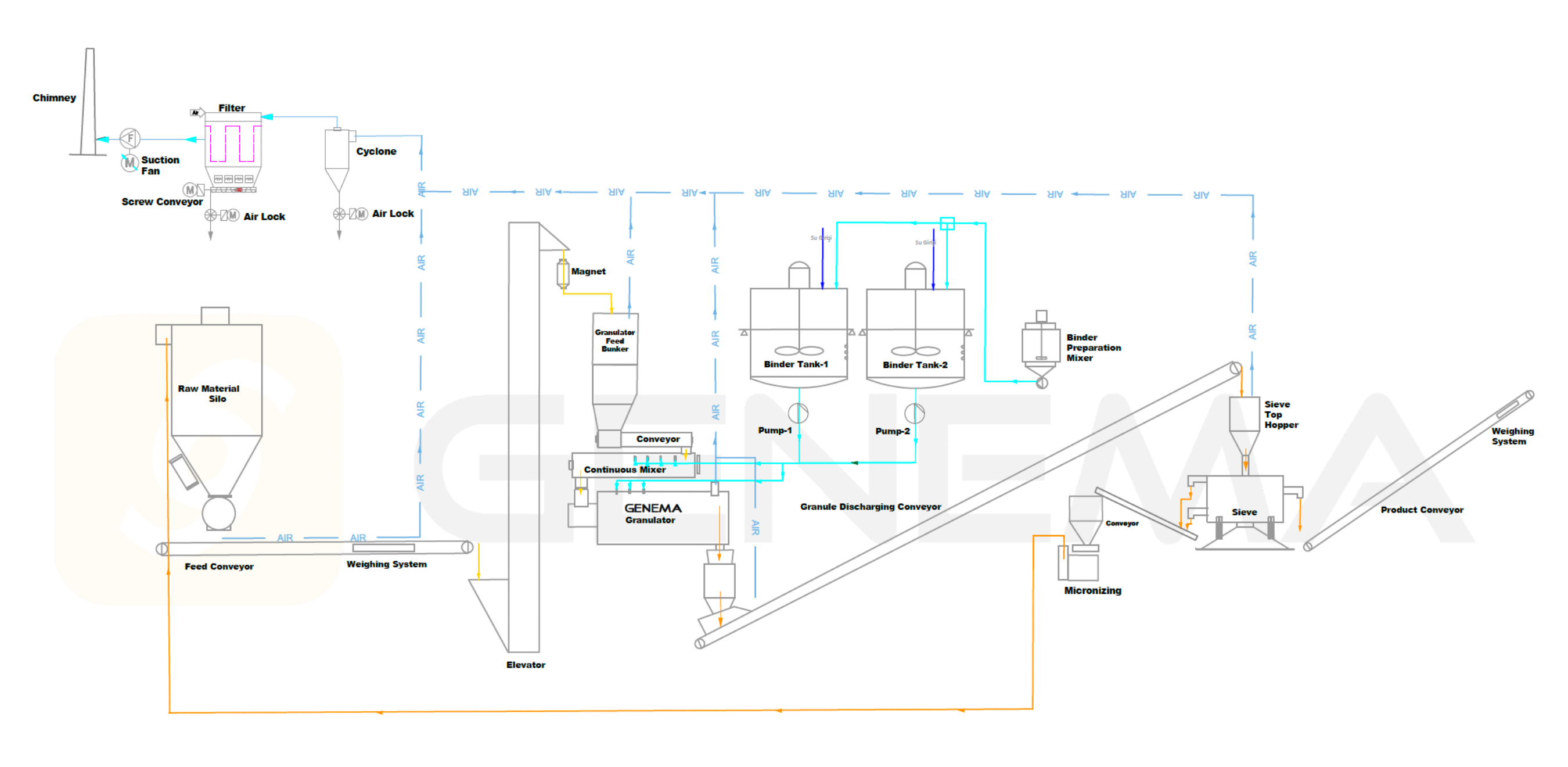

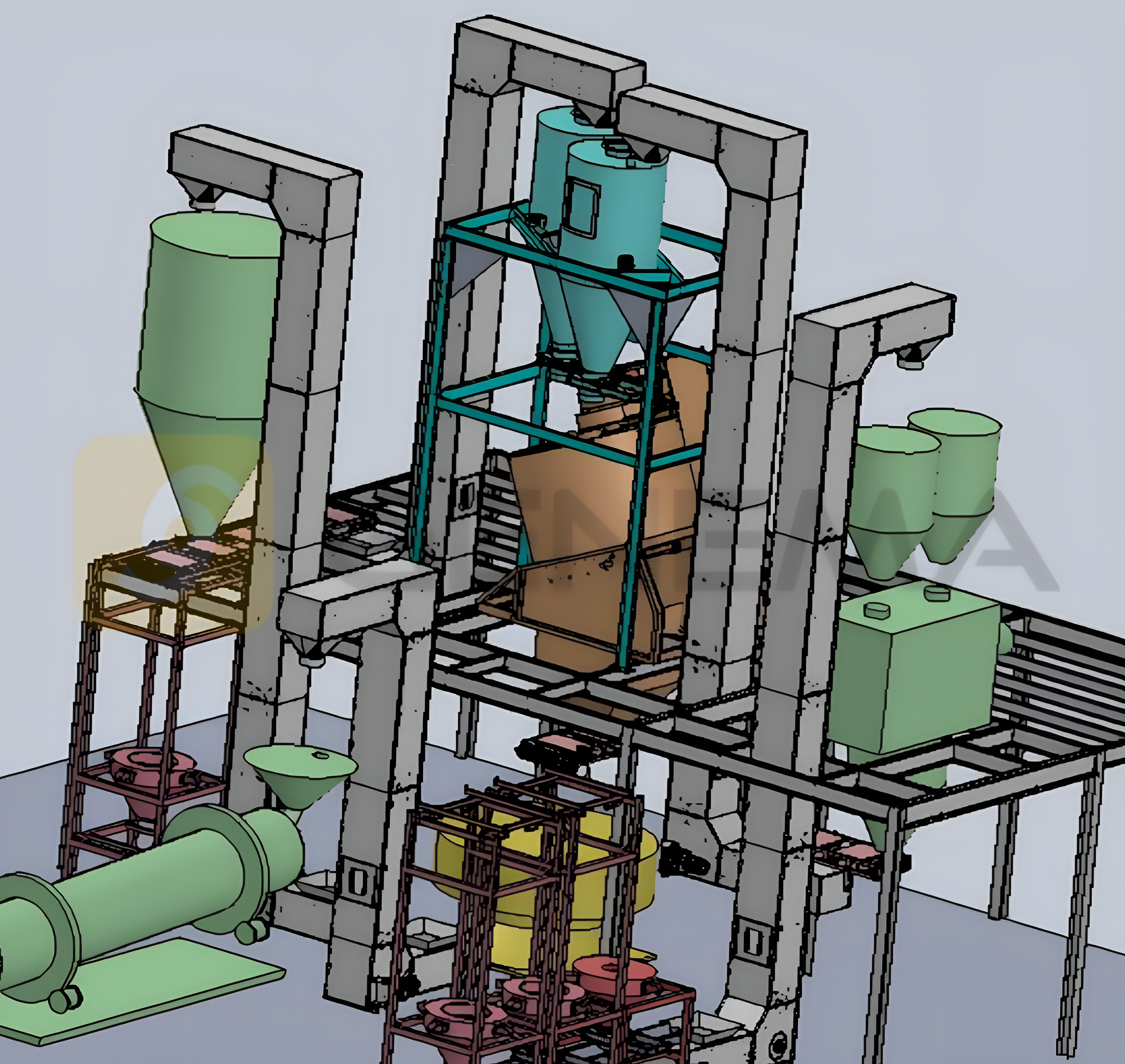

Типовая блок-схема

Granulation Method

Material Particle Size

Desired Product Size

Moisture Content

Binder Type

Binder Concentration

Formulation Ingredients

Shear Forces

Rotational Frequency

Desired Characteristics

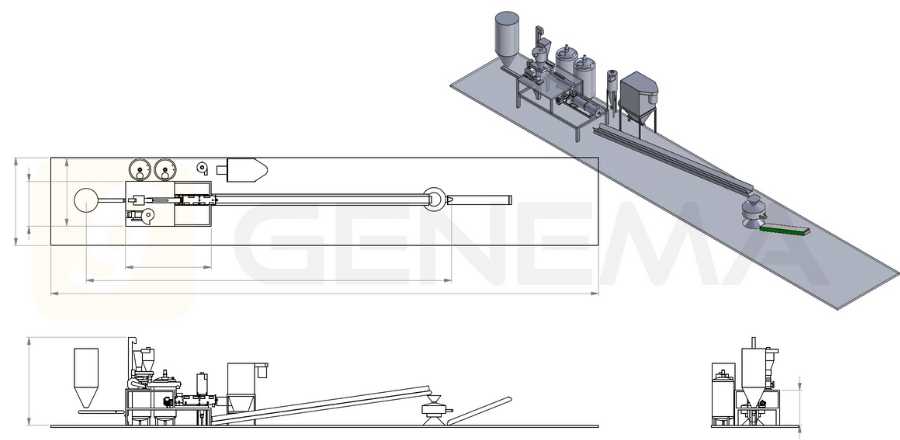

Pelletizing/Granulation Plant Manufacturing

Оборудование в установках грануляции должно работать слаженно, как филармонический оркестр. Ведь конструкция и размеры оборудования, используемого до и после грануляции, напрямую влияют на успех процесса. Сырье, подаваемое в систему, может быть порошковым или более крупнозернистым. В случае более грубых материалов они обычно измельчаются с помощью дробилки на входе. Существуют и особые случаи. Например, на заводах по производству удобрений органические источники обычно поступают на предприятие с высокой влажностью. В этом случае влажный материал трудно разбить. Поэтому органический материал сначала высушивают, а затем измельчают.

Оборудование в грануляционных установках должно работать слаженно, как филармонический оркестр.

После этапа гранулирования в грануляционной машине сушка/соление и охлаждение гранул в соответствующих условиях также важны для сохранения прочности гранул. Поэтому производитель должен быть способен спроектировать и изготовить всю систему не просто как вариант, а как необходимость. В общих чертах операции на грануляционном заводе описаны ниже:

Процессы, предшествующие грануляции

Подготовка сырья

Подготовка материала – это работа по доведению сырья до нужной влажности и размера зерна. В большинстве случаев эффективным и практичным выбором для снижения влажности сырья является система макси-сушки.

- В зоне складирования сырья материалы хранятся в благоприятных условиях.

- Система сушки снижает содержание влаги во влажных материалах.

- Система измельчения превращает крупные частицы в мелкий порошок.

- Силосы, бункеры или биг-бэги обеспечивают хранение после подготовки.

Дозировка

Дозирование – это работа по подаче сырья в систему в соответствующих соотношениях с соответствующими системами.

В некоторых сценариях:

- Оператор с помощью вилочного погрузчика подвешивает биг-бэги с порошкообразным сырьем к разгрузочному устройству биг-бэгов.

- В соответствии с требуемой рецептурой разгрузчики биг-бэгов выгружают сырье в шнек питателя.

В некоторых сценариях (например, NPK-растения):

- Оператор передает порошкообразное сырье в загрузочные бункеры с помощью ковша.

- Из загрузочного бункера сырье поступает на транспортер подачи в соответствии с заданной рецептурой.

Смешивание

Этот процесс представляет собой смешивание сырья для получения однородной смеси. Качество смеси напрямую влияет на качество конечного гранулированного продукта. Это особенно важно, когда в рецептуру входят компоненты в очень малых количествах, но оказывающие значительное влияние на свойства конечного продукта.

- Соответствующие транспортировочные компоненты подают сырье в смеситель.

- Система подачи смесителя подает в систему связующие, разбавители, кондиционеры поверхности и т. д. перед грануляцией.

- Высокоскоростной смеситель сокращает время обработки и создает однородные смеси.

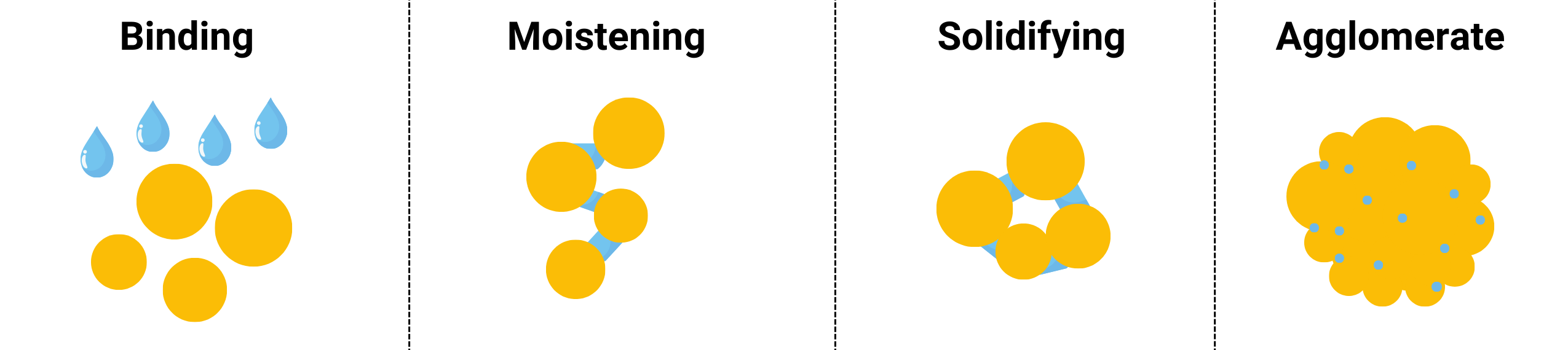

Процесс гранулирования

Грануляция

Грануляционная машина – это сердце грануляционного завода. Размер гранул имеет разное значение для разных отраслей промышленности. Например, в химической промышленности размер гранул может влиять на скорость реакции, эффективность и чистоту продукта. Особенно это касается катализаторов и реактивных материалов. Оптимизация размера гранул обеспечивает максимальную площадь реакционной поверхности и, следовательно, эффективность реакции. Мелкие гранулы увеличивают площадь поверхности, в то время как очень мелкие материалы могут вызывать агломерацию, что снижает эффективность реакции. В фармацевтической промышленности размер гранул напрямую влияет на скорость всасывания, растворимость и биодоступность лекарств. Как правило, предпочтительны гранулы размером 0,1-1 мм. В пищевой промышленности размер гранул может оказывать непосредственное влияние на текстуру, внешний вид и вкус продукта. Гранулы, производимые для промышленности удобрений, должны быть пригодны для использования с сельскохозяйственными инструментами, такими как «бур». Как правило, предпочтительны стандартные размеры 2-4 мм, также могут производиться нишевые микрогранулы размером 0,5-1,2 мм. В конечном итоге вся система должна быть изготовлена по индивидуальному заказу.

- Элеватор с регулируемой скоростью подает однородную смесь сырья и вспомогательных материалов в загрузочный бункер гранулятора.

- Оператор настраивает параметры процесса в соответствии с данными, полученными из испытательного центра GENEMA.

- Система управления процессом одновременно сообщает данные о ходе грануляции.

- Гранулятор формирует однородные гранулы нужного размера.

- Данные сохраняются в центральной системе хранения для последующего использования при оптимизации.

Постгрануляционные процессы

Процесс нанесения покрытия

Процесс нанесения покрытия, как и процесс гранулирования, – это многопараметрическая операция, требующая знаний и опыта. Процесс покрытия гранул может использоваться для различных целей в разных отраслях. Например, в сельскохозяйственной промышленности покрытие семян позволяет увеличить скорость прорастания. Покрытие удобрений важно для разработки специальных продуктов с замедленным высвобождением. Покрытие гранул в химической промышленности может быть важным для поддержания реакционных свойств материалов под контролем. Гранулы с покрытием в строительной промышленности могут обеспечить как эстетичный внешний вид, так и устойчивость к ультрафиолетовому излучению.

- Элеватор с регулируемой скоростью подает гранулы в загрузочный бункер машины для нанесения покрытий.

В некоторых сценариях: - Система микродозирования подает гранулы в машину для нанесения покрытий на уровне ppm. Система дозирования может подавать жидкость или порошок.

- В некоторых сценариях

- Система макродозирования подает в машину для нанесения покрытия большее количество материала. В некоторых случаях система нанесения покрытия предназначена для того, чтобы сначала нагревать, а затем подавать высоковязкие материалы покрытия. (например, воск)

Сушка/кальцинация

Операция сушки/кальцинирования очень важна для сохранения прочности гранул. Используемое оборудование для сушки/кальцинации не должно повреждать, а даже улучшать структуру гранул.

- Машина для сушки/обработки гранул снижает влажность гранул до требуемого уровня.

- Машина для сушки/кальцинирования гранул обеспечивает тепловую энергию из природного газа, СПГ или твердого топлива в соответствии с инфраструктурой.

Промышленный охладитель

Охлаждение гранул после сушки также является важным этапом. Прежде всего, процесс охлаждения предотвращает деформацию гранул. Это помогает сохранить стабильность гранулированного продукта. Кроме того, сырье, используемое в процессе гранулирования, может содержать компоненты, способные вызывать химические реакции. Высокие температуры могут ускорить эти реакции и привести к нежелательным свойствам продукта. Процесс охлаждения помогает предотвратить такие реакции.

- Машина для охлаждения гранул расположена непосредственно под сушилкой.

- Или подающий конвейер подает гранулы, выгруженные из сушилки, в охлаждающую машину.

Просеивание

Гранулы, образующиеся в процессе гранулирования, могут быть разных размеров и содержать нежелательные частицы. Операция просеивания разделяет гранулы разных размеров и обеспечивает отбор гранул нужного размера и качества. Это повышает однородность и качество конечного продукта.

- Обычно сито разделяет гранулы на 3 фракции в соответствии с их размерами.

- В некоторых случаях просеянные материалы подаются обратно в систему.

- В некоторых случаях дробилка процесса измельчает материал над ситом и подает его обратно в систему.

Упаковка

Это самая приятная часть работы на заводе, потому что теперь продукт готов к продаже. Для краткого обзора: В фармацевтической, химической и пищевой промышленности обычно предпочитают упаковочные машины с небольшими системами дозирования, в то время как в горнодобывающей промышленности и производстве удобрений приоритет отдается дозированию больших объемов.

- Автоматическая система упаковки с взвешиванием выгружает продукт в мешок/пакет.

- После заполнения мешка оператор может зашить его вручную, либо этот процесс может быть автоматизирован с помощью конвейера и автоматической швейной машины.

- В некоторых случаях (например, при производстве фармацевтических препаратов) упаковочная машина заполняет мешок таким образом, чтобы предотвратить его загрязнение.

В конечном счете, успех грануляции зависит от всей системы, а также от грануляционной машины.

Единицы хранения

Дозировочная машина

Промышленный смеситель

Турбогрануляционная машина

Машина для нанесения покрытий

Печь для кальцинации

Процесс промышленного охлаждения

Вибросито

Упаковочная машина