Granül Makinesi

Hammaddeniz için en iyi granülasyon metodunu öğrenmek ister misiniz?

Granülasyon Hizmetleri

Kimya

Maden

Tarım

Gübre

İlaç

Food

Biyokütle

Üniversiteler

Parametreler

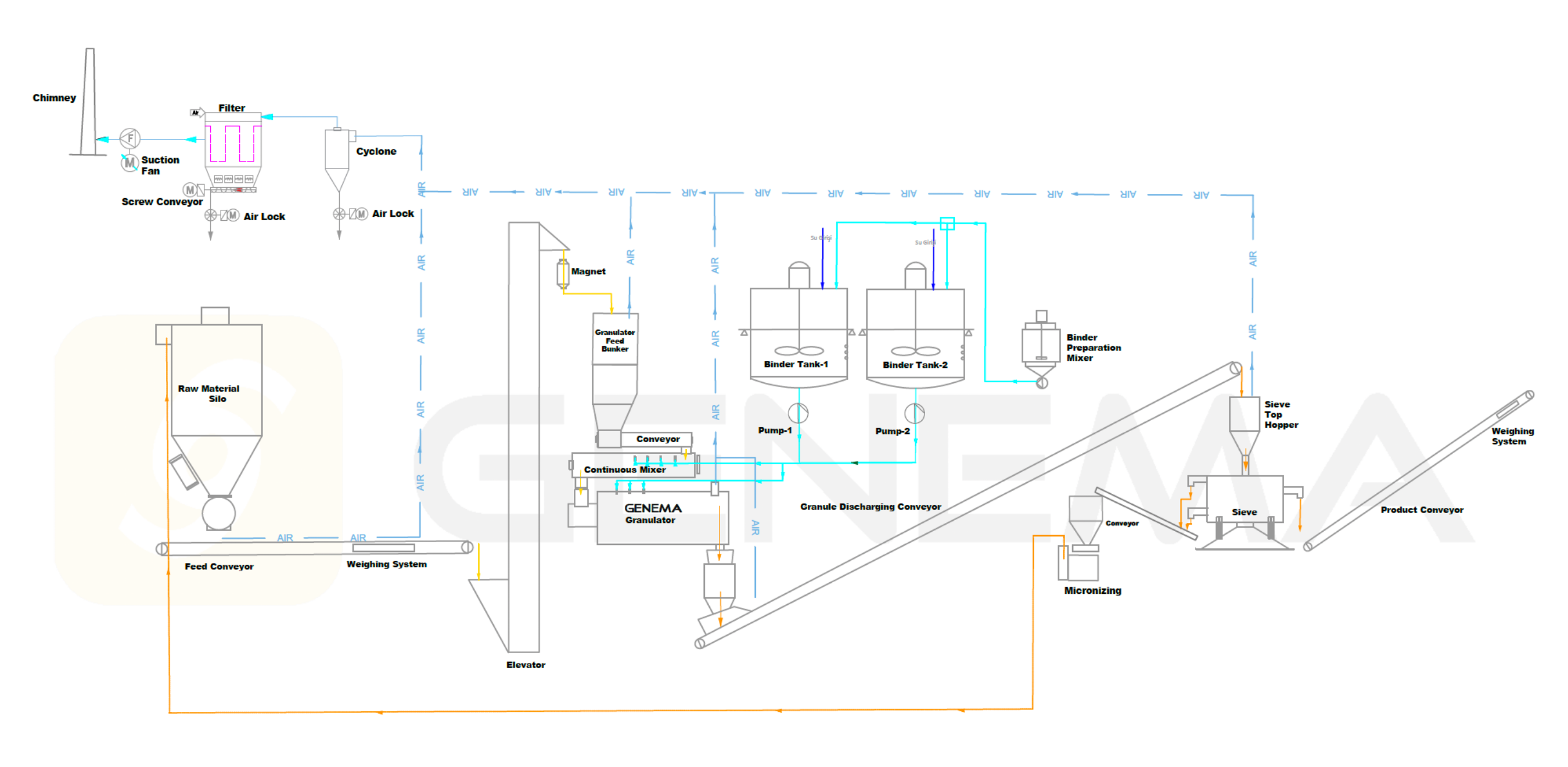

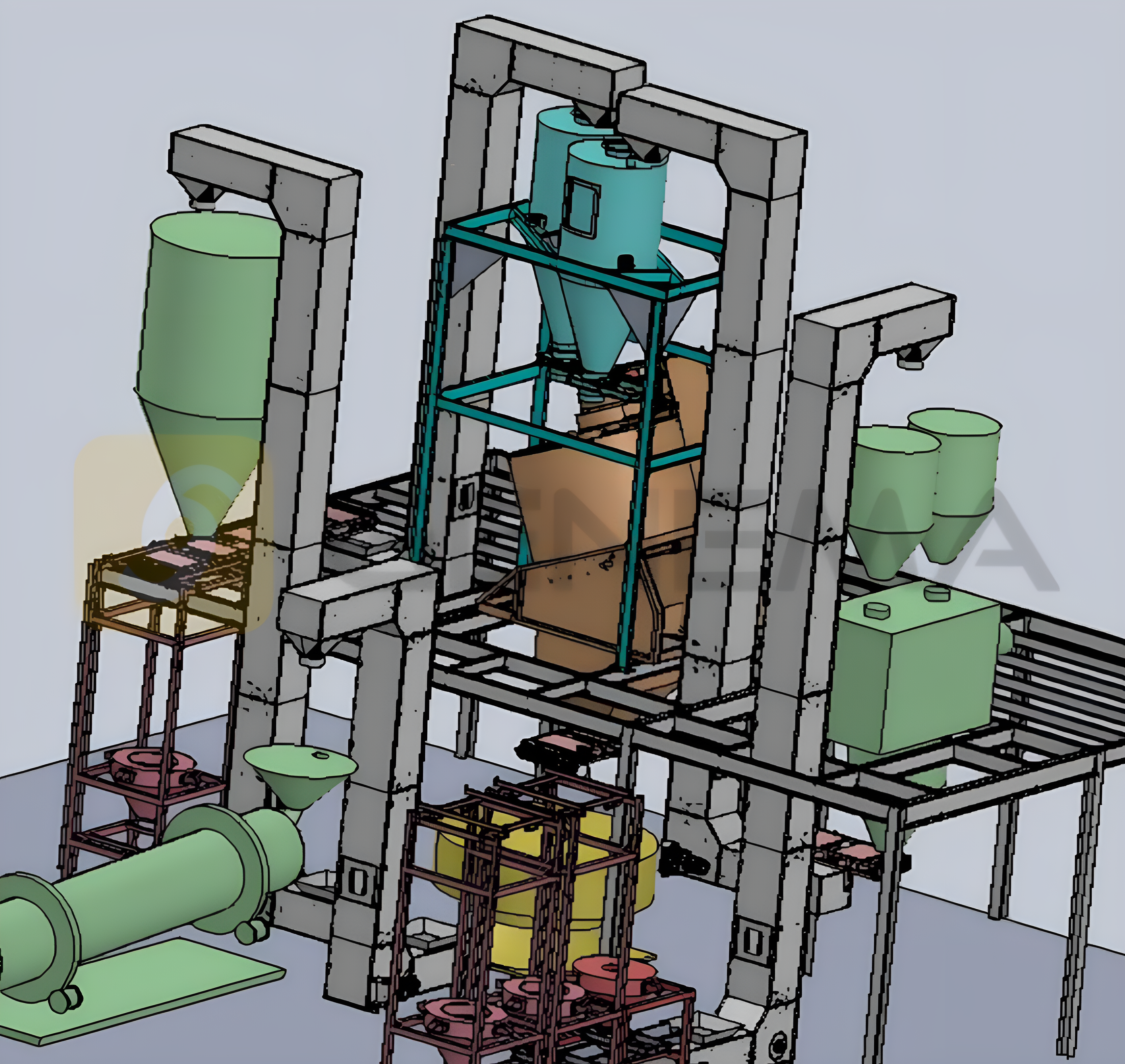

Granülasyon Akış Şeması

Granülasyon Metodu

Tane Büyüklüğü

Hedeflenen Ürün Büyüklüğü

Nem Oranı

Bağlayıcı Türü

Bağlayıcı Konsantrasyonu

Formülasyon Girdileri

Kesme Kuvveti

Devir Hızları

Hedeflenen Karakteristik

Granül/Pelet Tesis Kurulumu

Granülasyon tesislerindeki ekipmanlar bir filarmoni orkestrası gibi uyum içinde çalışmalıdır. Çünkü granülasyon öncesi ve sonrasında kullanılacak ekipmanların tasarımı ve boyutlandırılması prosesin başarısını doğrudan etkiler. Sisteme beslenecek hammaddeler toz ya da daha iri malzemeler olabilir. Daha iri malzemeler söz konusu olduğunda genellikle prosese bir kırıcı vasıtasıyla öğütüldükten sonra beslenirler. Bazı özel durumlar da vardır: Örneğin gübre tesislerinde organik malzemeler tesise genellikle yüksek nemle gelir. Bu durumda nemli malzemeyi kırmak zordur. Bu nedenle organik malzeme önce kurutulur ve daha sonra öğütme işlemine alınır.

Granülasyon tesislerindeki ekipmanlar bir filarmoni orkestrası gibi uyum içinde çalışmalıdır.

Granül makinesinde granülasyon aşamasından sonra, granüllerin uygun koşullar altında kurutulması/kalsinasyonu ve soğutulması da granül mukavemetinin korunması için önemlidir. Bu nedenle, üreticinin tüm sistemi tasarlama ve üretme yeteneğine sahip olması bir seçenek değil, bir zorunluluktur.

Genel anlamda bir granülasyon tesisindeki işlemler aşağıda özetlenmiştir:

Hammadde Hazırlama

Ham maddeleri uygun nem ve tane boyutuna getirme işidir. Çoğu durumda, hammaddelerin nem içeriğini azaltmak için kurulacak bir “Maxi Kurutma Sistemi” verimli ve pratik bir seçim olacaktır.

- Hammadde stok alanı malzemeleri uygun koşullarda depolar.

- Kurutma sistemi nemli malzemelerin nem içeriğini azaltır..

- Öğütme sistemi büyük parçacıkları ince toza dönüştürür

- Silolar, bunkerler veya big-bag’ler hazırlık evresinin ardından geçici depolama sağlar.

Dozajlama

Hammaddelerin uygun sistemlerle uygun oranlarda sisteme beslenmesi işidir.

Bazı senaryolarda:

- Operatör, toz halindeki hammadde torbalarını forklift yardımıyla big-bag boşaltma ünitesine asar.

- İstenilen formülasyon doğrultusunda big-bag boşaltma üniteleri hammaddeleri besleyici helezona boşaltır.

Diğer senaryolarda (ör. NPK tesisleri):

- Operatör, toz halindeki ham maddeleri bir kepçe ile besleme bunkerlerine aktarır.

- Besleme bunkerleri, ham maddeleri belirlenen formülasyon doğrultusunda bir besleme konveyörüne aktarır.

Karıştırma

Homojen bir karışım oluşturmak için hammaddelerin karıştırılmasıdır. Karışımın kalitesi nihai granül ürünün kalitesini doğrudan etkiler. Bu durum, özellikle formülasyon çok küçük miktarlarda fakat nihai ürünün özellikleri üzerinde önemli bir etki oluşturabilecek bileşenler bulunduğunda daha da büyük bir önem taşır.

- Uygun taşıma bileşenleri ham maddeleri miksere taşır.

- Mikser besleme sistemi, granülasyondan önce bağlayıcıları, seyrelticileri, yüzey düzenleyicileri vb. sisteme besler.

- Yüksek hızlı karıştırıcı teknolojisi işlem süresini azaltır ve homojen karışımlar oluşturur.

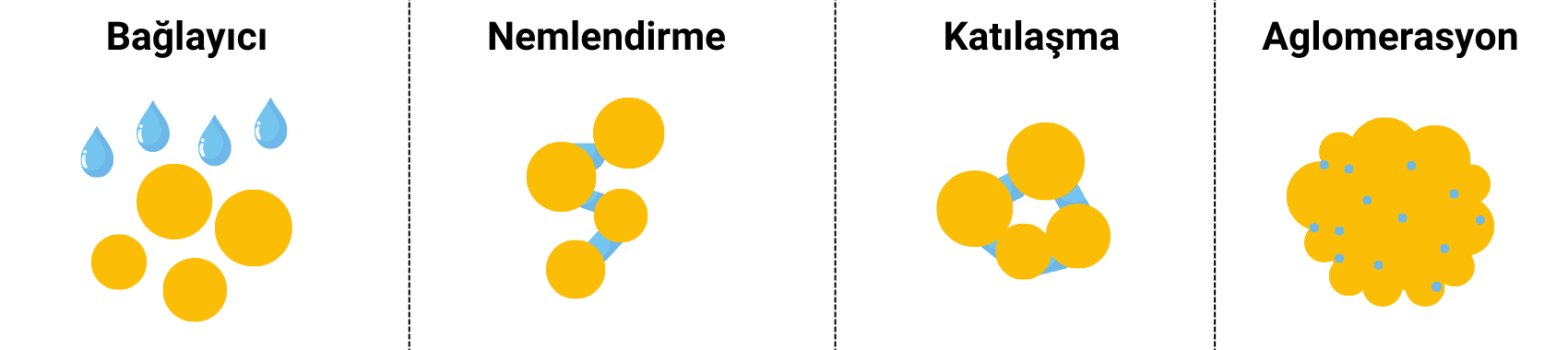

Granülasyon

Granülasyon makinesi haliyle granülasyon tesisinin kalbidir. Granül boyutunun önemi endüstrilere göre değişir. Örneğin; kimya endüstrisinde granül boyutu reaksiyon hızlarını, verimliliği ve ürün saflığını etkileyebilir. Özellikle katalizörler ve reaktif malzemeler için bu durum çok kritiktir. Granül boyutunun optimizasyonu maksimum reaksiyon yüzey alanı ve dolayısıyla reaksiyon verimliliği sağlar. İnce granüller yüzey alanını artırırken, çok ince malzemeler yığılmaya sebep olarak reaksiyon verimliliğini azaltabilir. İlaç endüstrisinde; granül boyutu ilaçların emilim oranını, çözünürlüğünü ve biyolojik olarak alınabilirliğini doğrudan etkiler. İlaç endüstrisinde genellikle 0,1-1 mm granül boyutları tercih edilir. Gıda endüstrisinde, granül boyutu ürünün dokusu, görünümü ve tadı üzerinde doğrudan bir etkiye sahip olabilir. Gübre endüstrisi için üretilen granüller ‘mibzer’ gibi tarım aletleri ile kullanıma uygun olmalıdır. Genellikle 2-4 mm’lik standart boyutlar tercih edilir, ayrıca 0,5-1,2 mm’lik niş mikro granüller de üretilebilir. Nihayetinde, tüm sistem ihtiyaçlara göre özel olarak planlanarak üretilmelidir.

- Hız kontrollü elevatör, homojen karışımı ve granülasyona yardımcı maddeleri granülatör besleme hunisine besler.

- Operatör, GENEMA test merkezinden elde edilen verilere göre proses parametrelerini ayarlar.

- Proses kontrol sistemi granülasyon prosesine ait verileri eş zamanlı olarak raporlar.

- Granül makinesi, istenen boyutlarda homojen granüller oluşturur.

- Veriler, daha sonra optimizasyon faaliyetlerinde kullanılmak üzere merkezi depolama sisteminde saklanır.

Kaplama

Kaplama prosesi, granülasyon gibi, bilgi ve deneyim gerektiren çok parametreli bir süreçir. Granül kaplama işlemi farklı endüstrilerde farklı amaçlar için kullanılabilir. Örneğin, tarım endüstrisinde tohum kaplama uygulaması ile çimlenme oranı artırılabilir. Gübre kaplama, yavaş salınımlı özel ürünlerin geliştirilmesi için önemlidir. Kimya endüstrisinde granül kaplama, malzemelerin reaktif özelliklerini kontrol altında tutmak için önemli olabilir. İnşaat sektöründe kaplanmış granüller hem estetik görünüm hem de UV radyasyonuna karşı direnç sağlayabilir.

- Hız kontrollü elevatör granülleri kaplama makinesi besleme hunisine besler.

- Bazı durumlarda mikro-dozajlama sistemi kaplama makinesini ppm seviyesinde besleme gerçekleştirir. Dozajlama sistemi sıvı veya toz dozajı gerçekleştirebilir.

- Bazı durumlarda makro dozajlama sistemi kaplama makinesine daha yüksek miktarlarda kaplama malzemesi besler. Bazı uygulamalarda, kaplama sistemi ön ısıtmaya uygun olarak ve ardından yüksek viskoziteli kaplama malzemelerini besleyecek şekilde tasarlanmaktadır. (ör. wax tipi)

Kurutma/Kalsinasyon

Granül ürünlerin mukavemetinin korunmasını sağlamak için kurutma/kalsinasyon işlemi çok önemli bir prosestir. Kullanılacak kurutma/kalsinasyon ekipmanı granül yapısına zarar vermemeli, hatta iyileştirmelidir.

- Granül kurutma/kalsinatör makinesi granül nemini istenen seviyeye düşürür.

- Granül kurutma/kalsinatör makinesi ısı enerjisini altyapıya uygun olarak doğalgaz, LNG veya katı yakıttan sağlayabilmektedir.

Soğutma

Granüllerin kurutulduktan sonra soğutulması da kritik bir adımdır. Her şeyden evvel soğutma işlemi, granüllerin deforme olmasını önler. Bu da granül ürünün stabilitesinin korunmasına yardımcı olur. Ayrıca, granülasyon prosesinde kullanılan hammaddeler kimyasal reaksiyonlara neden olabilecek bileşenler içerebilir. Yüksek sıcaklıklar bu reaksiyonların oluşmasını hızlandırabilir ve bu durum istenmeyen granül ürün özelliklerine neden olabilir. Soğutma işlemi bu tip istenmeyen reaksiyonların önlenmesine yardımcı olma katkısını da sağlamakadır.

- Granül soğutma makinesi kurutucunun hemen altında yer alır.

- Ya da besleme konveyörü, kurutucudan boşaltılan granülleri soğutma makinesine besler.

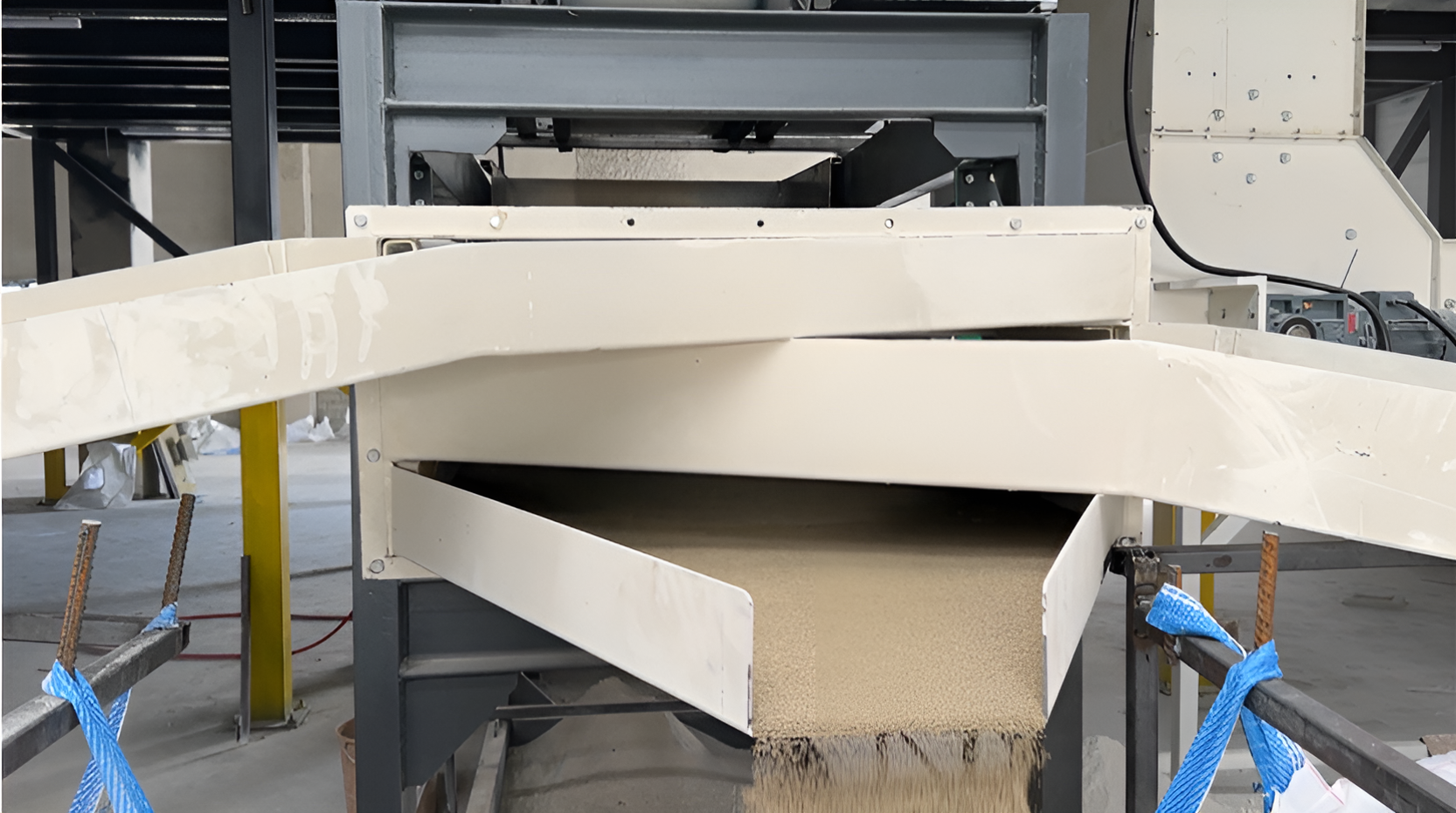

Eleme

Granülasyon işlemi neticesinde oluşan granüller farklı boyutlarda olabilir ve istenmeyen partiküller içerebilir. Eleme işlemi, bu farklı istenmeten boyutlardaki ürünleri eleyerek nihai ürünün homojenliğini ve kalitesini artırır.

- Elek genellikle granülleri boyutlarına göre 3 fraksiyona ayırır.

- Bazı durumlarda, geri döngü sistemi elenen malzemeleri sisteme tekrar besler.

- Bazı durumlarda, proses kırıcısı elek üstü malzemeyi öğütür ve malzeme sistemde tekrar kullanılır.

Paketleme

Tesiste izlemesi en keyifli ünitedir çünkü ürün artık satışa hazırdır. Kısa bir genel bakış vermek gerekirse: İlaç, kimya ve gıda endüstrileri genellikle daha küçük küçük miktarlarda dozajlama kabiliyetine sahip paketleme makinelerini tercih ederken, madencilik ve gübre endüstrileri daha yüksek volümlü dozajlamayı önceliklendirir.

- Otomatik tartımlı paketleme sistemi ürünü çuvalın/ambalajın içine boşaltır.

- Operatör, çuval dolumu tamamlandıktan sonra elle dikiş yapabilir veya bu işlem üretici tarafından bir konveyör ve otomatik dikiş makinesi aracılığıyla otomatikleştirilebilir.

- Bazı durumlarda (örneğin ilaçlar) paketleme makinesinin kontaminasyonu önleyecek şekilde dolum yapması icap eder.

Sonuç olarak, başarılı bir granülasyon işlemi granül makinesinin yanında tüm sistem başarısına bağlıdır.

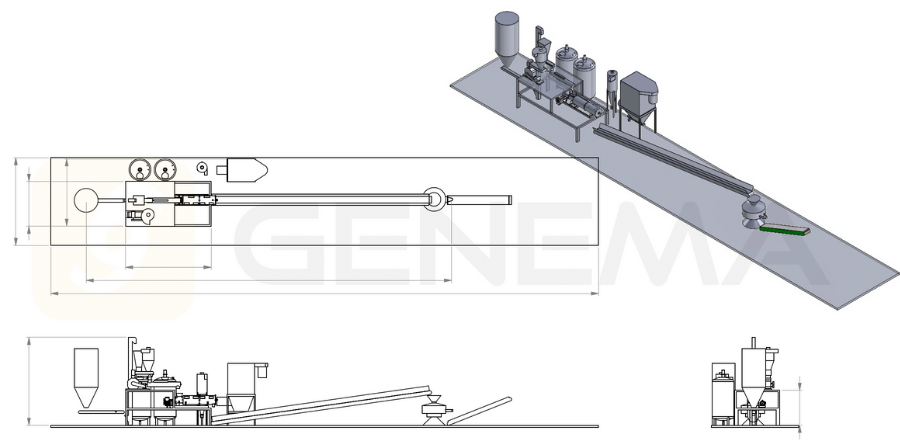

Mikro Granül Tesisi

Hammadde Depolama

Dozaj Ünitesi

Endüstriyel Toz Mikseri

Turbo Granülatör

Granül Kaplama Makinesi

Kalsinatör Fırın

Granül Soğutma Ünitesi

Elek Makinesi

Paketleme Makinesi